شجع الاهتمام المتزايد بمواد الواجهات العديد من مخططي البناء على إلقاء نظرة فاحصة على كيفية خط ACP يعمل جنبا إلى جنب على نطاق أوسع هندسة المواد المركبة الألومنيوم . أصبح هذا المزيج أكثر أهمية حيث يستكشف المصممون أشكالًا وأنسجة وألوانًا جديدة للمشاريع الخارجية والداخلية. في حين أن المتطلبات الهيكلية تظل أولوية، فإن التقدم في طرق المعالجة يخلق فرصًا جديدة لكل من الأداء والمظهر عبر تطبيقات البناء الحديثة.

تحسين استقرار طلاء السطح من خلال أنظمة طلاء الملفات المحسنة

أحد المجالات التي أصبح فيها الابتكار ملحوظًا هو معالجة لفائف الألمنيوم قبل دخولها في تصفيح الألواح. إن خط الطلاء - الذي يتميز بالتنظيف، والتخميل، وتطبيق الطلاء المتداول، والخبز المتحكم - يدعم الآن تكوين الفيلم بشكل أكثر ثباتًا. تساعد طبقات الطلاء المتدحرجة في الحفاظ على سماكة الطلاء موحدة، وهو أمر مهم عند استخدام الألواح للجدران أو الأسقف أو الأقسام الداخلية حيث يمكن أن تؤثر المخالفات الطفيفة على التثبيت أو المحاذاة البصرية.

تتيح القدرة على العمل مع طلاءات PVDF أو PE أو AC للفرق الهندسية مطابقة الطبقة السطحية مع بيئات المشروع. يتم اختيار PVDF للتطبيقات الخارجية التي تتطلب ثبات اللون على المدى الطويل، في حين أن PE أو AC يمكن أن يناسب الاستخدامات الداخلية. توفر أنظمة التسخين والتجفيف التي تعمل بالغاز الطبيعي أو زيت الديزل ظروف معالجة متسقة، مما يساعد الألواح على الحفاظ على جودة السطح المتوقعة بمجرد وصولها إلى مراحل التشكيل أو الثني.

تساهم هذه التحسينات في عمليات الطلاء المسبق للتصفيح في زيادة أداء اللوحة الذي يمكن التنبؤ به أثناء التوجيه أو الطي أو تصنيع الكاسيت. فهو يمنح القائمين على التركيب أساسًا أكثر استقرارًا للعمل به، خاصة عندما تتطلب الجداول الزمنية للمشروع إنتاجًا ثابتًا للمواد دون تعديلات متكررة.

تطبيق مفاهيم الألواح المعدنية ثلاثية الأبعاد على إنتاج ACP

لقد أدخلت الألواح المعدنية ثلاثية الأبعاد المزيد من التنوع في الأسطح المعمارية، وتؤثر بعض مبادئ التصميم التي تقف وراءها على تطوير خط ACP. تستخدم اللوحات ثلاثية الأبعاد - المعروفة بمقاومتها للتآكل، وتحمل العوامل الجوية، والتأثيرات الزخرفية - الختم والتمدد لإنشاء أسطح مزخرفة. تسلط هذه العمليات الضوء على الطلب على المعدات القادرة على التعامل مع ميزات السطح الأعمق دون المساس بالاستقرار الهيكلي.

مع استمرار خطوط ACP في التكيف، يتم إيلاء المزيد من الاهتمام لتحقيق ظروف سطح الألومنيوم المتسقة قبل التصفيح. يساعد التوتر الموحد والتحكم الدقيق في تسطيح شريط الألومنيوم على ضمان أن الطبقات المستعبدة تستوعب المفاهيم المنقوشة أو المزخرفة التي تم تقديمها لاحقًا في عملية التصنيع. وهذا يسهل على الشركات المصنعة إنتاج لوحات ACP المتوافقة مع الأسطح المنحنية، أو الأنماط المرتفعة، أو مجموعات من المناطق المسطحة والمزخرفة.

إن الاهتمام المتزايد بلوحات الألوان المخصصة - بدءًا من الألوان المعدنية إلى التشطيبات متعددة الطبقات - يتماشى أيضًا مع ما يقدمه قطاع الألواح المعدنية ثلاثية الأبعاد. تدعم وحدات الطلاء المحسنة نطاقًا أوسع من النغمات دون الحاجة إلى أحجام دفعات كبيرة، مما يزيد من مرونة التصميم دون التضحية باتساق العملية.

زيادة استقرار روابط الطبقة الأساسية من خلال التحكم المعزز في التصفيح

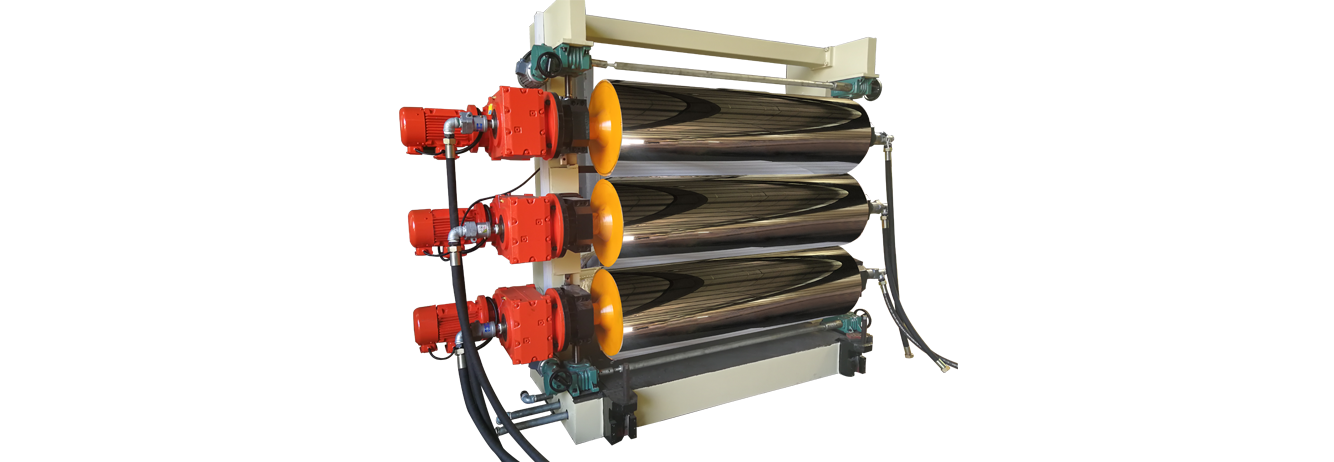

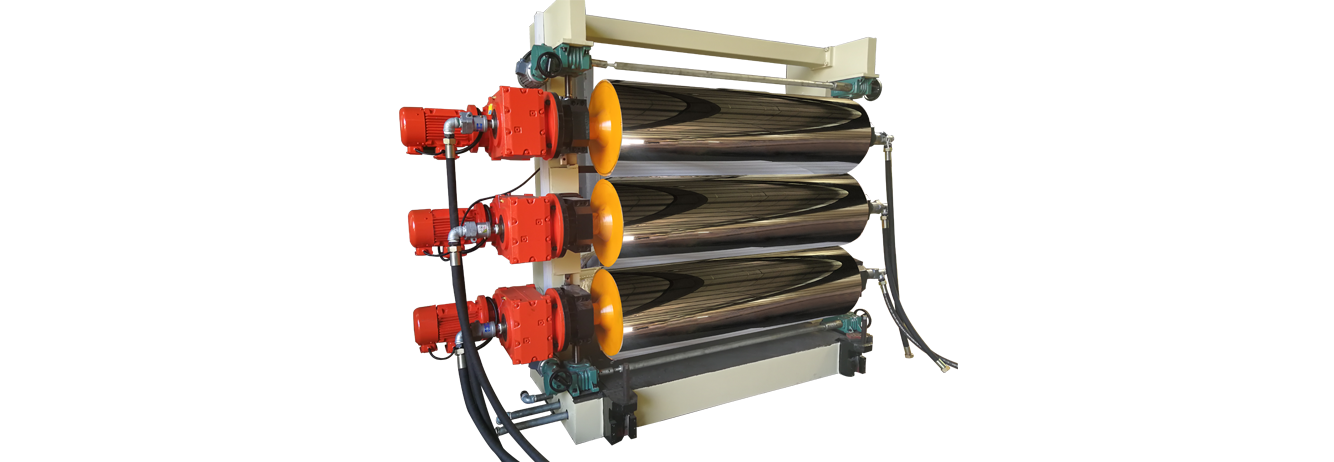

يظل الترابط مكونًا أساسيًا في هندسة المواد المركبة للألمنيوم، وتركز التكوينات الأحدث لخط ACP على مناطق ضغط ودرجة حرارة التصفيح التي يمكن التحكم فيها. تساعد البيئة الحرارية الأكثر استقرارًا أثناء الربط على تقليل تغيرات الضغط الداخلي، والتي يمكن أن تؤثر على كيفية تصرف الألواح تحت حمل الرياح، أو تغيرات درجة الحرارة، أو الانحناء أثناء التثبيت.

تقوم وحدات التصفيح المتقدمة بمراقبة الكثافة الأساسية ومستويات الالتصاق عبر العرض بالكامل، سواء تم إنتاج الألواح بحجم 800 مم أو 1300 مم أو أكثر من 1600 مم. وهذا مفيد بشكل خاص للألواح كبيرة الحجم المستخدمة في الواجهات الواسعة، حيث يمكن أن تؤثر التناقضات البسيطة على المحاذاة عبر الأرضيات أو الإطارات الهيكلية.

تساعد هذه التحسينات أيضًا على منع حدوث مشكلات مثل الانحناء غير المرغوب فيه، أو تشقق الزوايا، أو أداء الانحناء غير المتساوي أثناء تصنيع لوحة الكاسيت. يدعم سلوك الربط المتوقع ممارسات التثبيت الأكثر أمانًا ويساعد في الحفاظ على دقة المفاصل عبر الأسطح الكبيرة.

دمج أنظمة PLC متعددة الوحدات لتحسين تنسيق الخطوط

يتطلب تصنيع ACP عدة مراحل - فك اللف، وتنظيف السطح، والطلاء، والتصفيح، والقطع، والتعبئة. أصبحت أنظمة PLC متعددة الوحدات أكثر شيوعًا في تنسيق هذه الخطوات. بدلاً من تشغيل كل جزء كوحدة منفصلة، تساعد عناصر التحكم المتكاملة على مزامنة التوتر ودرجة الحرارة والسرعة للحفاظ على الاتساق عبر عملية الإنتاج.

ومن خلال إشراف PLC، يمكن للمشغلين ضبط سرعة الإنتاج - التي تتراوح غالبًا بين 0-6 م/دقيقة - بناءً على خصائص المواد أو أنواع الطلاء. عند تغيير سمك الألومنيوم، أو صلابة الملف، أو المادة الأساسية، يمكن إعادة معايرة الخط بتدخلات يدوية أقل. يقلل هذا الانتقال الثابت من احتمالية حدوث حالات عدم تناسق في اللوحة والتي تنشأ عادةً عند التبديل بين الدفعات أو التنسيقات.

中文简体

中文简体 English

English Português

Português русский

русский Español

Español عربى

عربى